Технология изготовления картона

Плотный бумажный материал под названием carton (жесткий) появился в Италии в 17 веке. Первый картон использовался для изготовления обложек книг и склеивался из отдельных бумажных листов, поэтому стоил немало, как и сама бумага в те времена. Лишь во второй половине XIX века развитие целлюлозной промышленности существенно снизило цену бумажных материалов, и из картонных листов стали производиться не только книжные переплеты, но и упаковочная тара. Сегодня этот материал имеет огромное распространение, чему способствуют такие его преимущества, как отличные эксплуатационные свойства, экологическая чистота и, конечно, дешевизна и простота в производстве.

Виды и особенности

В России картон чаще всего делят на виды в зависимости от способа применения:

- Упаковочный. Представители данного вида картонного царства могут выполняться как с неприметной поверхностью натурального коричневатого цвета, так и с ровным белым покрытием для нанесения изображений. Требования к такому материалу – высокая жесткость, устойчивость к деформации и хорошие барьерные свойства, необходимые для того, чтобы в целости и сохранности доставить содержимое коробки к потребителю или месту назначения.

- Полиграфический. Картонные листы, используемые в полиграфических целях, должны обеспечивать возможность печати изображений высокого разрешения, поэтому имеют качественное мелованное покрытие с одной или даже двух сторон. А вот жесткость для этого материала не так важна, ведь чаще всего он применяется для изготовления папок, обложек буклетов, альбомов и брошюр.

- Дизайнерский. Картон данного вида, как правило, имеет большую долю целлюлозы и относится к элитному уровню – он доступен в самых разных и эффектных вариантах фактуры и цвета. Из такого материала производят имиджевую продукцию от дорогостоящей упаковки до обложек книг и журналов.

Поскольку бумажный материал одного и того же сорта может использоваться как для создания упаковки, так и для полиграфических целей или даже дизайнерской обработки, в мировой практике картон чаще всего классифицируется по составу:

- SBB (цельный чистоцеллюлозный с односторонним мелованием применяется для изготовления красивой упаковки и полиграфии);

- FBB (упаковочный состоит из чередующихся слоев целлюлозы и механической массы);

- WLC (макулатурный, имеющий в своем составе не менее 60% вторсырья).

Хотя традиционно сфера применения картона ограничена упаковочной и полиграфической областями производства, его возможности этим далеко не исчерпываются. Некоторые современные художники выполняют из этого материала инсталляции или даже скульптуры, а израильский изобретатель Изхар Гафни создал картонный велосипед, который отлично справляется со своими транспортными обязанностями, хотя на 99% состоит из бумажного вторсырья. Современный картон может иметь самую разную фактуру и цвет.

Производство

В составе современного картона целлюлоза основное сырье для изготовления тонкой бумаги, сочетается с веществами, имеющими в своем составе более жесткие, прочные и грубые волокна (древесная масса, макулатура, сульфатная целлюлоза). Доля вторичного и первичного сырья в готовом продукте влияет на такие его характеристики, как прочность, жесткость, барьерные свойства, а также внешний вид. Необходимую текстуру материалу придают путем введения канифольного клея, крахмала, глинозема (сернокислого алюминия).

Производственный цикл состоит из двух этапов: подготовки сырья и выделки готовых листов.

На первом этапе макулатура и целлюлоза поступают в гидроразбиватель, где тщательно измельчаются и перемешиваются с водой, превращаясь в единую волокнистую суспензию. Полученная масса проходит несколько ступеней очистки: сначала крупноячеистое сито отсеивает крупные чужеродные частицы (скрепки и стекла), затем в турбосепараторе и вибросите из суспензии удаляются плотные комочки бумаги, остатки скотча, ткани, пластика, пленок и т.д. Очищенную от примесей массу дораспускают, добиваясь выравнивания консистенции, и помещают в композиционный бассейн, где к ней добавляют необходимые примеси.

На втором этапе очищенная и подготовленная бумажная масса подается на производственную линию, где обезвоживается, прессуется и сушится, превращаясь в картонный лист. Его поверхность выравнивается под высоким давлением, после чего нарезается на листы и рулоны требуемого размера.

Готовый картон может использоваться сам по себе или поступать в дальнейшую обработку (например, окрашивание или мелование). Для производства картонных уголков и гофрокартона картонные листы, образующие лайнер, склеиваются с бумажным флютингом.

Гофрокартон является основным материалом для производства картонных коробок, ящиков и упаковки. Этот материал представляет собой своего рода «бутерброд» из слоев плоского картона, проложенных более тонкой бумагой с характерной гофрированной структурой. Такая конструкция обеспечивает гофрокартону демпфирующие свойства, высокую жесткость и ударопрочность.

Современное производственное оборудование, используемое нашей компанией, позволяет получать картон, в полной мере отвечающий самым жестким мировым и российским требованиям и по внешнему виду, и в отношении эксплуатационных характеристик. Качество готовых картонных листов зависит от характеристик используемого оборудования.

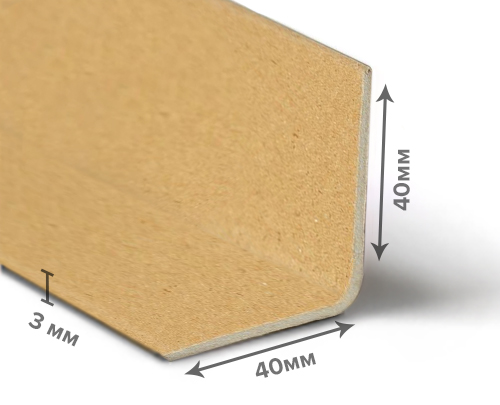

- 40 / Ширина, мм

- 3 / Толщина, мм

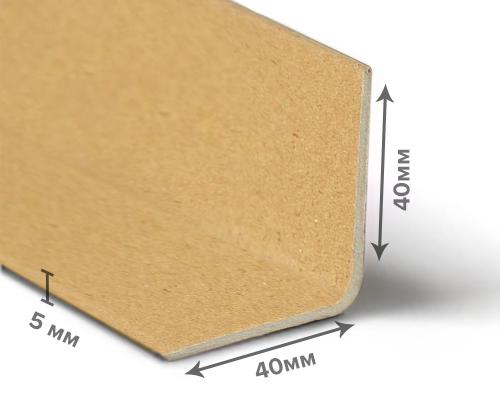

- 40 / Ширина, мм

- 4 / Толщина, мм

- 40 / Ширина, мм

- 5 / Толщина, мм